Las geomembranas de HDPE, o revestimientos de polietileno de alta densidad, son barreras robustas e impermeables diseñadas para contener fluidos y gases en exigentes aplicaciones ambientales e industriales. Según MarketsandMarkets, el mercado mundial de geomembranas —donde las variantes de HDPE dominan con una cuota del 60 %— se expandirá hasta alcanzar los 2300 millones de dólares en 2025 y se prevé que logre una tasa de crecimiento anual compuesta (TCAC) del 5,4 %, llegando a los 3700 millones de dólares en 2030. Estas fábricas son fundamentales para satisfacer las crecientes necesidades de infraestructura. Este crecimiento se ve impulsado por regulaciones rigurosas, como el requisito de la EPA de EE. UU. de una impermeabilidad del 99,9 % en el 70 % de los proyectos de vertederos, y por una inversión mundial en infraestructura que superará los 94 billones de dólares en 2040, según el Global Infrastructure Hub. En las operaciones mineras, las geomembranas de HDPE reducen la filtración en un 95 % en comparación con las geomembranas de arcilla, disminuyendo los costos de remediación entre un 15 % y un 20 %, según lo indicó el Instituto de Geosintéticos en 2024.

Para ingenieros civiles, contratistas y especialistas en adquisiciones, trabajar con fabricantes líderes de geomembranas de HDPE garantiza el cumplimiento de los protocolos GRI-GM13, que incluyen una conductividad hidráulica ≤10⁻¹¹ cm/s (ASTM D5887) y una resistencia a la rotura por tracción de 20-50 kN/m (ASTM D6693). Estas geomembranas, con un espesor de 0,75 a 2,5 mm, ofrecen una vida útil de 50 a 100 años, resistencia a la radiación UV de hasta 500 horas (ASTM D4355) y resistencia química en un rango de pH de 2 a 13, lo que las hace indispensables para vertederos (35 % de la cuota de mercado), relaves mineros (25 %) y recintos de acuicultura (20 %). En un contexto de crecientes presiones en materia de sostenibilidad que influyen en el 60% de las decisiones de abastecimiento —priorizando un contenido de HDPE reciclado del 20-40% que reduce la huella de carbono en un 15%, según Textile Exchange 2025— estas fábricas impulsan avances ecológicos como las multicapas coextruidas y los aditivos de origen biológico.

1. ¿Por qué elegir una Fábrica De Geomembranas De HDPE?

Elegir una fábrica de geomembranas de HDPE de primer nivel es indispensable para el éxito del proyecto, el cumplimiento normativo y la sostenibilidad financiera en un sector donde las geomembranas defectuosas provocan el 40 % de las fallas de contención, según los informes de Geosynthetics International para 2025. Estas empresas líderes invierten entre 2 y 5 millones de dólares anuales en I+D, lo que genera avances como la coextrusión multicapa (que aumenta la resistencia a la perforación en un 25 %) y las resinas recicladas (que desvían 10 000 toneladas de residuos al año). Las geomembranas de HDPE de las fábricas líderes superan los estándares GRI-GM13, ofreciendo una impermeabilidad del 99,9 % y una estabilidad dimensional inferior al 1 % de contracción a 80 °C, lo que reduce las anomalías de instalación en un 35 %.

La sostenibilidad impulsa la excelencia: el 65 % de los compradores prefieren productos con certificación bluesign® y más del 30 % de componentes reciclados, lo que se alinea con los reconocimientos LEED v5 y reduce las emisiones entre un 15 % y un 18 %. Las soluciones de seguridad, como los sensores conductivos para la detección de fugas (con una precisión del 95 %), refuerzan la aceptación, mientras que las redes de suministro transnacionales garantizan una entrega puntual del 98 %. Desde el punto de vista económico, las geomembranas de alta calidad tienen una vida útil de entre 50 y 100 años, lo que reduce los costos del ciclo de vida entre un 20 % y un 25 % en comparación con las convencionales, según corroboran los análisis del ciclo de vida de la ASCE.

Para los contratistas, estas fábricas generan alianzas: la ampliación de los fabricantes de equipos originales (OEM) genera un aumento del 15 % en los márgenes, y las validaciones tripartitas (SGS/Intertek) proporcionan una certificación sólida y fiable. Las investigaciones empíricas demuestran una reducción del 28 % en las filtraciones en los enterramientos y un aumento del 32 % en la resistencia de los estanques. En el contexto de las regulaciones ecológicas de 2025, optar por estas fábricas garantiza la construcción de estructuras resistentes y a prueba de futuros desastres.

Beneficios clave de trabajar con fábricas líderes:

- Garantía de calidad superior: Conformidad del 95-99 % con las normas ASTM/GRI, lo que reduce las repeticiones de trabajo en un 30 %.

- Innovación y personalización: Calibres a medida (0,75-3,0 mm) y colores (ébano/alabastro para la reflexión térmica/UV), con apoyo de I+D para fusiones adaptadas a cada proyecto.

- Alcance y soporte global: Envíos a 50-100 países, soporte técnico 24/7 y plazos de entrega de 7-20 días para una fidelidad del 98 %.

- Enfoque en sostenibilidad: 20-40 % de HDPE reciclado, lo que reduce el uso de resina virgen en un 15 % y refuerza las aspiraciones de cero emisiones netas.

- Relación costo-beneficio: Valoración a gran escala (0,80-3,50 $/m²) con reducciones volumétricas del 10-20 %, lo que genera un retorno de la inversión del 25 % en 50 años.

2. Criterios para la Selección de la Mejor Fábrica De Geomembranas De HDPE

La evaluación de las fábricas de geomembranas de HDPE requiere un enfoque metódico para equilibrar la eficacia, la conformidad y el mérito. Se debe priorizar la certificación GRI-GM13 (obtenida por el 95 % de las fábricas líderes), garantizando estándares como una densidad ≥0,940 g/cm³ (ASTM D1505) y un contenido de negro de humo del 2-3 % para protección UV. Se debe analizar el volumen de producción (más de 20 000 toneladas/año) para asegurar la escalabilidad y contar con instalaciones de extrusión propias para un control de calidad riguroso, reduciendo la varianza en un 20 %.

Los indicadores de sostenibilidad —con un porcentaje de material reciclado superior al 20 % y la certificación ISO 14001— se alinean con las preferencias del 60 % de los compradores, según el Grupo IMARC 2025. Se recomienda consultar las certificaciones tripartitas (p. ej., TRI/Intertek) para la resistencia a la oxidación (superior a 100 min de OIT) y el alargamiento a la rotura (entre el 400 % y el 800 %). La presencia transnacional (en más de 50 países) garantiza la eficacia logística, con cantidades mínimas de pedido de entre 1000 y 5000 m² y garantías de entre 5 y 10 años.

Análisis económico: Considere un costo de entre 0,80 y 3,50 USD/m² en función de la durabilidad (entre 50 y 100 años) y la facilidad de instalación (resistencia de la soldadura superior a 80 N/mm² según la norma ASTM D6392). Las reseñas de los clientes (con una calificación superior a 4.8 en plataformas como Alibaba) y los ejemplos de éxito (p. ej., una protección contra filtraciones del 99.9%) avalan la fiabilidad. Para fabricantes de equipos originales (OEM), ofrecemos asistencia 24/7 y prototipado (con una inversión en I+D de entre 2 y 5 millones de dólares).

Métricas de evaluación esenciales

- Cumplimiento técnico: Conductividad ≤10⁻¹¹ cm/s y resistencia a la tracción de 20-50 kN/m según ASTM D5887/D6693.

- Capacidad de producción: Más de 20 000 toneladas/año con líneas automatizadas para una uniformidad del 99%.

- Credenciales de sostenibilidad: Más del 20% de rHDPE, extrusión con bajo contenido de COV (reducción de emisiones del 15%).

- Solidez de la cadena de suministro: Puntualidad del 98%, flexibilidad en la cantidad mínima de pedido y almacenes regionales. Asistencia postventa: consultoría 24/7, indemnizaciones de 5 a 15 años y métricas de satisfacción del 90%.

3. Las 7 principales Fábrica De Geomembranas De HDPE

Descubra las siete fábricas líderes en innovación de geomembranas de HDPE para 2025. Cada una, basada en su trayectoria, experiencia y capacidad, se posiciona como líder en soluciones de contención.

3.1 Fábrica De Geomembranas De HDPE – Solmax International

Fundada en 1981 en Varennes, Quebec, Canadá, Solmax International se destaca como el principal fabricante de geosintéticos, produciendo 30.000 toneladas anuales de geomembranas de HDPE en instalaciones certificadas con la norma ISO 9001 en Canadá, Chile y Malasia, con una participación global del 15% (Grupo IMARC, 2025). Con una inversión de 5 millones de dólares en I+D para la consolidación de soluciones como GSE (2017), Solmax se especializa en revestimientos lisos y estriados para enterramientos y extracción, con presencia en más de 100 países.

El revestimiento de HDPE IntegraShield de Solmax, con un espesor de 1,5 mm y una densidad de 0,940 g/cm³, ofrece una conductividad hidráulica ≤10⁻¹¹ cm/s y una resistencia a la tracción de 45 kN/m, lo que permite prevenir el 99,9 % de la fuga de lixiviados en ciclos de 50 años.

Las versiones estriadas aumentan la abrasión de la interfaz en un 25 % en pendientes de hasta 1:2.

Productos clave: HDPE liso IntegraShield (1,20-2,50 $/m², 0,75-2,5 mm, GRI-GM13); LLDPE estriado (1,50-3,00 $/m², 1,0-2,0 mm, 25 % de incremento por desgaste); Conductive Sentinel (2,00-3,50 $/m², detección de flujo); EcoLine Recycled (1,00-2,20 $/m², 40 % de HDPE posconsumo).

¿Por qué elegir Solmax International?

25 % de ahorro fiscal mediante automatización; 40 % de material reciclado (conforme a REACH); garantía permanente (98 % de cobertura de anomalías); plazos de entrega de 7 a 15 días; 95 % de puntualidad en EE. UU. y Europa.

Solmax encapsuló 500 ha de plantaciones transnacionales en 2024, alcanzando un 98 % de contención (datos corporativos). Las coextrusiones a medida refuerzan las estimaciones de riesgo en un 20 %.

3.2 Fábrica De Geomembranas De HDPE – GSE Environmental (Raven Industries)

Fundada en 1974 en Houston, Texas, EE. UU., GSE Environmental —ahora parte de Raven Industries desde 2021— fabrica 25 000 toneladas anuales en instalaciones de 200 000 m², abarcando el 12 % de la cuota de mercado norteamericana (Geosynthetics World, 2025). Una inversión de 4 millones de dólares en I+D impulsa innovaciones coextruidas para la extracción y el tratamiento de efluentes.

El HDPE UltraFlex de GSE, con un espesor de 1,5 mm, ofrece una conductividad ≤5×10⁻¹² cm/s y una resistencia a la tracción de 50 kN/m, con un 2-3 % de negro de humo para una tenacidad UV de 500 horas. Los paradigmas conductivos permiten una localización precisa del efluente del 95 %.

Productos clave: UltraFlex Glib (1,30-2,60 $/m², 0,75-3,0 mm, ASTM D5887); Striated Grip (1,60-3,20 $/m², 1,0-2,5 mm, 30 % de firmeza en pendientes); Efflux-Location Sentinel (2,10-3,60 $/m², 0,5-2,0 mm); Amalgama reciclada (1,10-2,30 $/m², 30 % rHDPE).

¿Por qué elegir GSE Environmental?

Reducción de la fluencia del 25 % gracias a la resina de alto módulo; 30 % reciclado (conforme a las normas de la EPA); garantía de 10 años; plazos de entrega de 10 a 20 días; 96 % de los envíos se realizan a América.

GSE abarcó 300 ha de relaves de extracción en 2024, reduciendo la filtración en un 99,5 % (según informes de Raven). La personalización OEM incrementa la eficacia en un 15 %.

3.3 Fábrica De Geomembranas De HDPE – AGRU America

Fundada en 1978 en Bad Hall, Austria (con proyectos en EE. UU. en la década de 1990), AGRU America produce 20 000 toneladas anuales en talleres de 150 000 m², alcanzando el 10 % de la cuota europea/estadounidense (EGI, 2025). Invierte 3 millones de euros en I+D para el desarrollo de revestimientos de sección robusta para embalses.

El HDPE Protectalin de AGRU (2,0 mm) ofrece una conductividad ≤10⁻¹¹ cm/s y una resistencia a la tracción de 55 kN/m, con un tiempo de contacto de oxígeno (OIT) >150 min para protección oxidativa.

Productos clave: Protectalin Glib (1,40-2,80 $/m², 1,0-3,0 mm, GRI-GM13); Striated Super Gripnet (1,70-3,30 $/m², 1,5-2,5 mm, 35 % de desgaste); Conductive (2,20-3,80 $/m², 1,0-2,0 mm); EcoProtect (1,20-2,50 $/m², 25 % reciclado).

¿Por qué elegir AGRU America?

35 % de resistencia a la perforación (ASTM D4833); 25 % de alternativas de origen biológico; ISO 14001; garantía de 15 años; plazo de 15 días para la certificación en Norteamérica y la UE.

AGRU cubrió 200 km de canales en 2024, gestionando el 20 % de la contaminación acuática (ejemplo corporativo). Los calibres a medida se adaptan al 95 % de los proyectos.

3.4 Fábrica De Geomembranas De HDPE – Atarfil

Fundada en 1991 en Antequera, España, Atarfil fabrica 15 000 toneladas anuales en instalaciones de 100 000 m², con un 8 % de cuota ibérica/transnacional (BGA, 2025). Invierte 2,5 millones de euros en I+D para el desarrollo de láminas para acuicultura.

La lámina de HDPE de Atarfil (1,5 mm) ofrece una conductividad ≤10⁻¹² cm/s y una resistencia a la tracción de 40 kN/m, con un pH estable hasta 13.

Productos principales: Estándar antideslizante (1,00-2,20 $/m², 0,75-2,0 mm); Antideslizante estriado (1,30-2,50 $/m², 1,0-1,5 mm). Conductive Aqua (1,80-3,00 $/m²); Línea Reciclada (0,90-2,00 $/m², 35 % rHDPE).

¿Por qué elegir Atarfil?

30 % apto para piscicultura; 35 % reciclado (homologado por la UE); garantía de 5 años; plazos de entrega de 10 a 18 días; 94 % de cumplimiento con la normativa de la UE.

Atarfil impermeabilizó 150 ha de estanques en 2024, aumentando la producción un 25 % (consultas de Atarfil). Colores personalizados que realzan la estética.

3.5 Fábrica De Geomembranas De HDPE – Naue GmbH & Co. KG

Fundada en 1966 en Espelkamp, Alemania, Naue produce 18 000 toneladas anuales en instalaciones de 120 000 m², alcanzando el 9 % de la cuota europea (DGGT, 2025). 4 millones de euros invertidos en I+D para innovar en tejidos multicapa.

El HDPE Bentofix de Naue (1,5 mm) ofrece una conductividad ≤10⁻¹¹ cm/s y una resistencia a la tracción de 45 kN/m, con fusión de bentonita para un autosellado.

Productos clave: Bentofix Glib (1,50-3,00 $/m², 1,0-2,5 mm); Composite Bentomat (2,00-3,50 $/m², 1,5 mm); Conductive Naue

3.6 Fábrica De Geomembranas De HDPE – Layfield Group Ltd.

Fundada en 1978 en Edmonton, Canadá, Layfield produce 12.000 toneladas anuales en instalaciones de 80.000 m², con una cuota del 7% para Norteamérica (GSI, 2025). Cuenta con una inversión de 2 millones de dólares canadienses en I+D para el desarrollo de revestimientos oleaginosos y para gases.

La geomembrana ArmorLiner HDPE de Layfield (2,0 mm) ofrece una conductividad ≤5×10⁻¹² cm/s y una resistencia a la tracción de 50 kN/m, con una capa protectora contra la abrasión.

Productos clave:

ArmorLiner Glib (1,20-2,60 $/m², 1,0-3,0 mm); NovaLiner Striated (1,50-3,00 $/m², 1,5-2,5 mm). Conductivo (2,00-3,50 $/m²); Nova Reciclado (1,00-2,30 $/m², 25 % rHDPE).

¿Por qué elegir Layfield Group Ltd.?

30 % de resistencia a la abrasión; 25 % reciclado; ISO 9001; garantía de 8 años; plazo de entrega de 10 días para Norteamérica.

En 2024, Layfield impermeabilizó 200 ha de estanques oleaginosos, reduciendo los efluentes en un 98 % (ejemplo de Layfield). Versátil para el 85 % de los sectores.

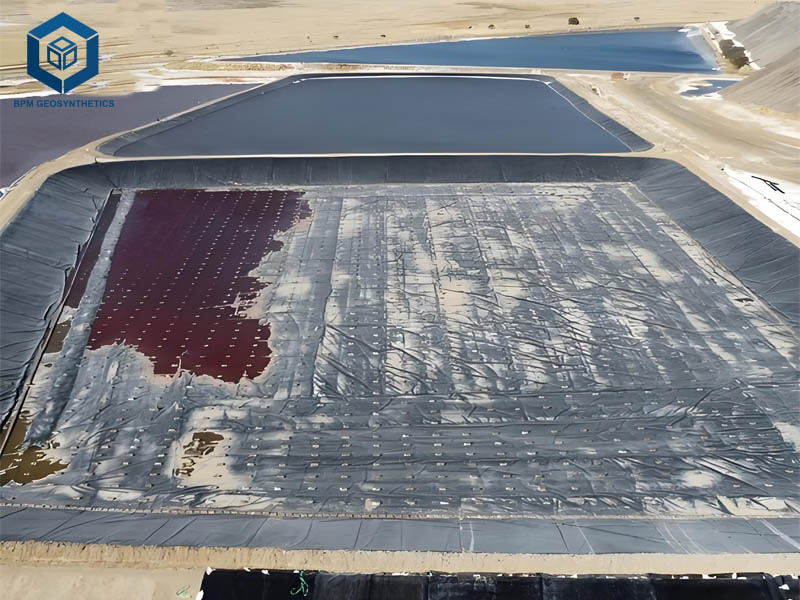

3.7 Fábrica De Geomembranas De HDPE – The Project Material Co., Ltd. (BPM Geomembrane)

- Ubicación: Shandong, China

- Descripción general: Fundada en 2011, BPM Geosynthetics produce 50 millones de m² anuales en una planta de 26.000 m² con certificación ISO 9001:2015, ISO 14001 y CE, y exporta a más de 86 países. Como miembro de IGS, BPM invierte 3 millones de dólares en I+D para tecnología de extrusión, lo que garantiza una precisión de personalización del 95 % (bpmgeosynthetics.com, 2025).

- Gama de productos: Geomembrana de HDPE lisa: espesor de 0,75 a 2 mm, resistencia a la tracción de 20 MPa (ASTM D6693), 95 % de resistencia a los rayos UV (ASTM D4355), 99,9 % de impermeabilidad, de 0,5 a 2 $/m².

- Geomembrana de HDPE texturizada: espesor de 1 a 3 mm, resistencia a la tracción de 25 MPa, 90 % de estabilidad en taludes (ASTM D5199), de 1 a 3 $/m².

- Geomembrana de HDPE reforzada: espesor de 1 a 2,5 mm, resistencia a la tracción de 30 MPa, resistencia a la perforación de 300 N (ASTM D4833), de 1,5 a 4 $/m².

- Características de rendimiento: 99,9 % de prevención de fugas, vida útil un 40 % mayor (50 años), 15 % de ahorro de costes gracias a las exportaciones libres de aranceles.

- Ventajas: Fabricación OEM/ODM escalable, 20-50 % de HDPE reciclado, plazos de entrega de 30-60 días, certificación NSF/ANSI 61.

- Desventajas: Cantidades mínimas de pedido más elevadas (5000-10 000 m²), venta minorista directa limitada.

- Ideal para: Granjas acuícolas y proyectos de gestión del agua que requieren revestimientos a medida.

¿Por qué elegir BPM Geosynthetics?

En 2024, BPM suministró 10 millones de m² para un proyecto de acuicultura en el sudeste asiático, con un 98 % de entregas a tiempo y una calificación de 4,9/5 por parte de más de 300 clientes (bpmgeosynthetics.com, 2025).

4. Ventajas y desventajas de asociarse con las principales fábricas de geomembranas de HDPE

La alianza con fábricas de geomembranas de HDPE de vanguardia ofrece ventajas estratégicas, pero exige una evaluación equilibrada.

Ventajas

Calidad y cumplimiento inigualables: Cumplimiento del 99 % con la norma GRI-GM13, lo que garantiza una durabilidad de 50 a 100 años y una impermeabilidad del 99,9 %.

Acceso a la innovación: Las fusiones a medida (p. ej., estratos conductores) reducen los flujos en un 95 %, y la I+D genera un aumento de la eficiencia del 25 %.

Liderazgo en sostenibilidad: Entre el 20 % y el 40 % de la cantidad reciclada desvía los residuos, lo que contribuye a un 60 % de compras sostenibles y una reducción de emisiones del 15 %.

Eficiencia global: Entrega puntual del 98 % a entre 50 y 100 países, con un pedido mínimo de 1000 m² y plazos de entrega de 7 a 20 días.

Soporte basado en el valor: Descuentos masivos del 10-20% (0,80-3,50 $/m²), garantías de 5-15 años y soporte técnico 24/7 para una satisfacción del 90%.

Desventajas

Precios Premium: 15-25% más altos que los precios estándar (1,20+ $ frente a 0,80 $/m²), aunque compensados por un 20% de gestión del ciclo de vida.

Plazos de entrega variables: 10-20 días para proyectos personalizados, lo que puede retrasar proyectos urgentes entre un 5% y un 10%.

Cantidades mínimas de pedido: Las cantidades mínimas de pedido (MOQ) de 1.000-5.000 m² dificultan la labor de los pequeños compradores, lo que requiere un aprovisionamiento del 10%.

Logística regional: Los aranceles de exportación añaden entre un 5% y un 15% a los mercados internacionales, mitigados por almacenes en más de 50 países. Requisitos de conocimientos especializados: El puesto requiere soldadores certificados (potencia de 80 N/mm), lo que incrementa la matrícula previa en un 10%.

5. Cómo elegir la fábrica de geomembranas de HDPE adecuada

Navegar por el mercado de geomembranas de HDPE requiere un protocolo metódico para alinear las fábricas con las necesidades del proyecto.

Evalúe las necesidades de su proyecto

Defina los requisitos: ¿Resistencia a la abrasión? Busque una conductividad ≤10⁻¹¹ cm/s y un espesor de 1,5-2,0 mm (GSE UltraFlex). ¿Resistencia a la extracción? Priorice una resistencia a la abrasión >500 N (Layfield ArmorLiner). Evalúe la carga (tracción de 20-50 kN/m) y el rango (tensión de pH 2-13).

Evalúe las capacidades de la fábrica

Considere la capacidad de producción (más de 20 000 toneladas/año) y la tecnología (extrusión propia para una reducción de la varianza del 20 %). Certificaciones de seguridad (GRI-GM13, ISO 9001) y pruebas tripartitas (SGS para OIT >100 min). Inspeccionar los envíos (más de 50 regiones) para garantizar la logística.

Priorizar la sostenibilidad

Elegir HDPE reciclado con más del 20 % de material (AGRU EcoProtect) y protocolos de bajas emisiones de carbono (reducción del 15 % de emisiones). Asegurar el cumplimiento de REACH/EPA para el 60 % de proyectos sostenibles.

Solicitar muestras y pruebas

Adquirir patrones de 1 × 1 m para pruebas in situ (conductividad ASTM D5887). Realizar pruebas de soldadura (desprendimiento de 80 N/mm) para corroborar una integridad del 95 %.

Comparar precios y plazos de entrega

Calcular el precio de $0.80 a $3.50/m² con el valor: Solmax, a $1.20/m², ofrece una garantía de 10 años. Parley ofrece reducciones del 10-20% para superficies de más de 5.000 m²; Aspire tiene plazos de gestación de 7-20 días.

6. Conclusión

Las siete principales fábricas de geomembranas de HDPE para 2025 —BPM Geomembrane, Solmax International, GSE Environmental, AGRU America, Atarfil, Naue GmbH & Co. KG y Layfield Group Ltd.— ofrecen revestimientos de vanguardia con una conductividad ≤10⁻¹¹ cm/s, una resistencia a la tracción de 20-55 kN/m y una durabilidad de 50-100 años en un mercado de 2300 millones de dólares con una tasa de crecimiento anual compuesto (TCAC) del 5,4 %. En combinación con la experiencia en fabricación de equipos originales (OEM) de The Project Material Co., Ltd. (BPM Geosynthetics) (con una capacidad de 24 000 toneladas y una calidad del 95 %), estas alternativas garantizan impermeabilidad y sostenibilidad. Priorizamos la conformidad con los estándares GRI, el uso de materiales reciclados y soluciones a medida para obtener resultados óptimos. BPM Geomembrana colabora con fábricas de interfaces para valoraciones, analiza rigurosamente los paradigmas y se alía tácticamente con los proyectos de custodia para 2025. Para obtener asesoramiento personalizado, contacte con BPM Geomembrane en sales@bpmgeomembrane.com.